La limpieza de mezcladoras industriales es fundamental para garantizar la calidad y seguridad de los productos. Un mantenimiento adecuado evita la contaminación cruzada y cumple con las normativas de higiene establecidas en distintas industrias. Existen diferentes métodos de limpieza, que varían según el tipo de mezcladora y el material procesado. Con un enfoque sistemático, se puede asegurar un rendimiento óptimo de los equipos y prolongar su vida útil.

Importancia de la limpieza en mezcladoras industriales

La limpieza en mezcladoras industriales es esencial para mantener estándares de producción elevados y garantizar la seguridad de los productos elaborados. Un adecuado proceso de limpieza no solo mejora la eficacia de la máquina, sino que también contribuye a la salud pública y a la calidad del producto final.

Impacto en la calidad del producto

La calidad de los productos finales en diversas industrias depende en gran medida de la limpieza de los equipos utilizados en su producción. Cuando las mezcladoras no se limpian adecuadamente, los residuos de mezclas anteriores pueden contaminar los nuevos lotes. Esto puede llevar a problemas como:

- Alteración de sabor y textura en alimentos.

- Inconsistencias en la dosis de ingredientes activos en productos farmacéuticos.

- Contaminación química en productos químicos y productos de limpieza.

Por lo tanto, la limpieza meticulosa de las mezcladoras garantiza que cada lote sea producido con calidad y que cumpla con las expectativas del consumidor. La falta de atención a este procedimiento puede afectar la reputación de la marca, además de provocar devoluciones y pérdidas económicas.

Normativas de higiene en la industria

Las industrias están sujetas a normativas y regulaciones estrictas que buscan asegurar la integridad de los productos que se ofrecen al mercado. Estas normativas son particularmente relevantes en sectores como la alimentación y la farmacéutica. Cumplir con dichas regulaciones es esencial para:

- Evitar sanciones legales y económicas.

- Proteger la salud pública y minimizar riesgos para los consumidores.

- Fortalecer la confianza del consumidor en la marca.

Las auditorías a menudo evalúan los procesos de limpieza y mantenimiento de equipos, por lo que mantener registros precisos de las prácticas de limpieza es vital. Esto no solo ayuda a cumplir con las exigencias regulatorias, sino que también mejora la transparencia y la trazabilidad en la producción.

Prevención de la contaminación cruzada

La contaminación cruzada es un riesgo significativo en cualquier proceso de fabricación, especialmente en aquellas industrias que manejan productos sensibles, como los alimentos y los fármacos. Esto puede suceder cuando los restos de un producto se mezclan con otro, resultando en efectos adversos en la calidad del producto final.

Para prevenir este problema, es necesario implementar prácticas de limpieza efectivas. Algunos enfoques incluyen:

- Establecimiento de protocolos claros de limpieza entre lotes.

- Capacitación del personal en la importancia de la higiene y el manejo seguro de los equipos.

- Utilización de equipos de protección para evitar la exposición a productos químicos.

Un entorno de trabajo limpio y bien mantenido minimiza el riesgo de contaminación cruzada, lo que a su vez protege tanto a los consumidores como a la empresa de problemas legales y de salud.

Tipos de mezcladoras industriales

Existen diversas mezcladoras industriales, cada una diseñada para cumplir con requerimientos específicos dependiendo de la empresa y del tipo de material a procesar. A continuación, se describen los tipos más comunes de mezcladoras utilizadas en la industria.

Mezclador de un eje

Este tipo de mezclador es conocido por su simplicidad y eficiencia. Se utiliza principalmente para materiales de flujo libre que requieren mezclas homogéneas. La configuración de un eje permite movimientos fáciles y rápidos, lo cual es ideal para productos que no necesitan una mezcla intensa.

- Aplicaciones: Se emplean frecuentemente en la industria alimentaria y de materiales de construcción.

- Características: Tienen un diseño compacto y generalmente requieren menos mantenimiento.

Mezclador de doble eje

Los mezcladores de doble eje son perfectos para trabajar con materiales de alta viscosidad. La combinación de dos ejes mejora la eficiencia al proporcionar una mezcla más intensa y uniforme. Este diseño es adecuado para productos que necesitan una emulsión sostenida y completa.

- Aplicaciones: Comúnmente utilizados en la industria química y farmacéutica.

- Ventajas: Proporcionan un mayor control sobre el proceso de mezcla y minimizan la formación de burbujas.

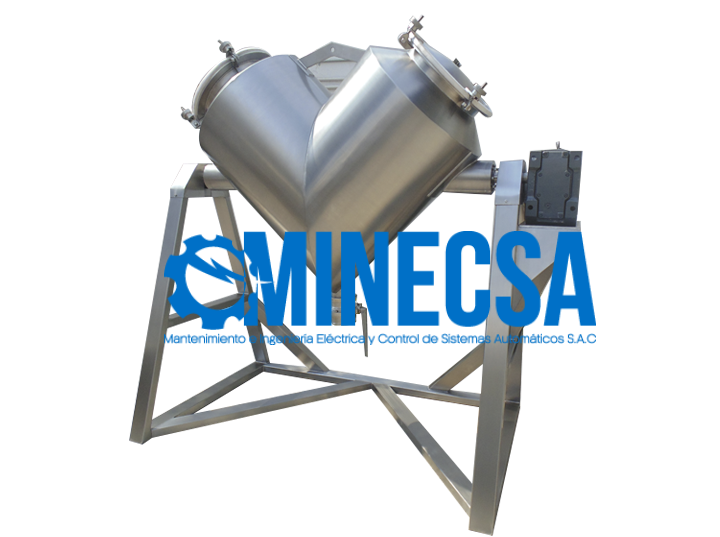

Mezclador cónico

Los mezcladores cónicos son frecuentemente utilizados en la industria farmacéutica. Su forma cónica permite un tratamiento delicado de los productos, evitando la degradación de componentes sensibles. Son ideales para mezclas que requieren una mínima manipulación para preservar la calidad de los ingredientes.

- Aplicaciones: Usados principalmente para polvos finos y mezclas homogéneas de ingredientes activos.

- Pros: Permiten un fácil acceso para la limpieza y son altamente eficientes en procesos de mezcla de bajo impacto.

Mezclador continuo

Este tipo de mezclador es recomendable para procesos de producción en línea. Facilita la mezcla constante de materiales, mejorando la eficiencia del proceso productivo. Es ideal para industrias con alta demanda de producción y donde el tiempo de inactividad debe ser minimizado.

- Aplicaciones: Utilizados en la industria alimentaria y química para mantener una producción fluida.

- Beneficios: Garantizan una mezcla uniforme y continua, lo que resulta en productos de alta calidad y consistencia.

Métodos de limpieza eficientes

Los métodos de limpieza eficientes son fundamentales para mantener el rendimiento y la higiene en las mezcladoras industriales. Dependiendo del tipo de material procesado, se pueden aplicar diferentes técnicas que aseguran la eliminación de residuos y previenen la contaminación.

Limpieza en seco

Este método se utiliza específicamente para aplicaciones donde la humedad puede comprometer la calidad de los productos. Permite retirar residuos sin necesidad de agua, lo que lo convierte en una opción rápida y eficaz.

Herramientas recomendadas para limpieza en seco

- Cepillos de cerdas suaves: ideales para limpiar las superficies sin dañarlas.

- Aspiradoras industriales: ayudan a eliminar polvo y partículas sueltas con eficacia.

- Espátulas y herramientas de raspado: útiles para remover acumulaciones más grandes de residuos.

- Agentes removedores en polvo: facilitan la eliminación de residuos adheridos.

Procedimientos de seguridad

La seguridad en la limpieza en seco es esencial. Es importante seguir ciertas recomendaciones para evitar accidentes y lesiones:

- Asegurarse de que la mezcladora esté apagada y desconectada.

- Usar guantes y gafas de protección para prevenir lesiones.

- Establecer un área de trabajo ordenada para evitar tropiezos con herramientas o residuos.

Limpieza en húmedo

La limpieza en húmedo es el método preferido en sectores donde la higiene es crítica, como la industria alimentaria y farmacéutica. Este procedimiento implica el uso de agua y detergentes para una eliminación efectiva de residuos difíciles.

Uso de agua y detergentes

El uso adecuado de agua y detergentes específicos es vital en este tipo de limpieza. Los detergentes deben ser seleccionados según el tipo de material procesado, asegurando que sean seguros y eficaces:

- Detergentes no tóxicos: especialmente importantes en la industria alimentaria.

- Soluciones específicas para aceites y grasas: para casos que requieren una limpieza profunda.

Limpieza CIP (Clean In Place)

El sistema Clean In Place (CIP) permite realizar la limpieza en el lugar, minimizando el contacto manual y asegurando una limpieza más completa y eficiente. Este sistema es común en instalaciones automatizadas y se basa en:

- Circulación de agua caliente y productos de limpieza por el sistema de la mezcladora.

- Posibilidad de programar ciclos de limpieza para optimizar el tiempo y recursos.

Ventajas del uso de agua caliente

La utilización de agua caliente ofrece múltiples beneficios en el proceso de limpieza:

- Mejora la solubilidad de los detergentes, lo que incrementa su eficacia.

- Facilita la eliminación de residuos grasos y adheridos.

- Ayuda a reducir el tiempo de limpieza, contribuyendo a una mayor eficiencia operativa.

Pasos para limpiar una mezcladora industrial

La limpieza de una mezcladora industrial es un proceso fundamental que garantiza el mantenimiento adecuado del equipo y la calidad de los productos. Los pasos a seguir son críticos para asegurar que el equipo funcione de manera eficiente y segura.

Desconexión y preparación del equipo

El primer paso antes de realizar cualquier actividad de limpieza es desconectar la mezcladora del suministro eléctrico. Esto asegura que no haya riesgo de encendido accidental durante el proceso de limpieza. Una vez desconectada, se debe asegurar que las válvulas estén cerradas y que el equipo esté completamente apagado.

Inspección y desmontaje

Antes de proceder a la limpieza, es esencial inspeccionar el equipo. Esta revisión permite identificar posibles daños o desgastes que deben ser atendidos. Si la mezcladora cuenta con partes desmontables, estas deben ser desmontadas con cuidado, facilitando el acceso a las áreas poco accesibles que requieren limpieza. El desmontaje puede incluir componentes como tapas, palas y otros accesorios que ayudan en la mezcla. Este proceso ayuda a asegurar que no queden restos sólidos en el sistema.

Remoción de residuos

Una vez que la mezcladora está preparada, se debe proceder a la eliminación de los residuos acumulados. Este proceso es clave para evitar la contaminación cruzada entre lotes.

Espátulas y cepillos

Se utilizan herramientas como espátulas de plástico y cepillos de cerdas suaves para retirar los restos de productos. Estas herramientas permiten acceder a rincones difíciles y son ideales para no dañar las superficies internas de la mezcladora. Se debe prestar especial atención a las áreas de difícil acceso donde los residuos tienden a acumularse.

Productos químicos adecuados

En algunas ocasiones, puede ser necesario utilizar productos químicos específicos para facilitar la eliminación de residuos difíciles. Es importante seleccionar limpiadores que sean compatibles con el material de la mezcladora y que cumplan con las normativas de seguridad. El uso incorrecto de productos químicos puede dañar el equipo o dejar residuos que afecten la calidad del producto final.

Enjuague y secado

Tras retirar los residuos, el siguiente paso implica un enjuague adecuado seguido de un secado eficiente, evitando así posibles contaminaciones posteriores. Este proceso puede realizarse de diversas maneras.

Técnicas de enjuague efectivas

El enjuague debe realizarse preferentemente con agua a presión para garantizar que todos los residuos hayan sido eliminados. Es recomendable realizar un segundo enjuague para asegurar que no queden restos de detergentes o limpiadores en la mezcladora. Las boquillas de enjuague deben ubicarse estratégicamente para maximizar la eficacia del lavado.

Métodos de secado rápido

El secado es una etapa crucial para evitar la formación de moho y asegurar que no queden trazas de humedad en el equipo. Para un secado efectivo, se pueden utilizar métodos como la circulación de aire caliente o dejar puertas y tapas abiertas para disminuir la humedad residual. Este paso no solo ayuda a garantizar la higiene, sino que también prolonga la vida útil del equipo al prevenir corrosiones indeseadas.

Consideraciones especiales para diferentes industrias

La limpieza de mezcladoras industriales requiere adaptarse a las especificidades de cada sector. Su diseño y operación deben alinearse con normativas y estándares únicos que aseguran la calidad y la seguridad de los productos finales. A continuación, se describen los aspectos que deben considerarse en las industrias alimentaria y farmacéutica.

Industria alimentaria

En la industria alimentaria, la higiene es de suma importancia. Para mantener la calidad y la inocuidad de los productos, es fundamental seguir protocolos de limpieza estrictos.

Requisitos específicos para alimentos y bebidas

Los equipos que procesan alimentos deben estar libres de contaminantes. Es clave usar agentes de limpieza aprobados que sean eficaces y seguros. Se recomienda realizar limpiezas después de cada producción o cambio de producto. Los materiales de los equipos deben resistir la corrosión y ser fáciles de limpiar.

Manipulación de lácteos y especias

En el caso de los lácteos, es esencial eliminar cualquier residuo que pueda generar contaminación. La limpieza en húmedo es común, utilizando agua caliente y detergentes específicos para lácteos. Para las especias, se deben evitar residuos que puedan afectar el sabor y la calidad del producto. Puede ser necesario utilizar herramientas que aseguren la limpieza en áreas de difícil acceso.

Industria farmacéutica y química

Las regulaciones en el sector farmacéutico son rigurosas. Cada etapa de producción debe estar documentada y verificable. La limpieza adecuada de mezcladoras es crucial para garantizar la pureza de los productos.

Protocolos de higiene y limpieza

Las mezcladoras deben seguir protocolos de limpieza que cumplan con las normativas de la industria. Se suelen utilizar soluciones químicas no tóxicas y eficientes. Las validaciones de los métodos de limpieza son imprescindibles para asegurar que los equipos estén libres de contaminantes antes de cada uso.

Manejo de materiales higroscópicos

Los materiales higroscópicos, que absorben humedad, requieren un manejo cuidadoso. Es fundamental llevar a cabo procedimientos de limpieza rápida y eficiente para evitar la contaminación por humedad. Mantener un ambiente controlado y el equipo bien seco es vital para la calidad del producto, así como el uso de deshumidificadores en áreas de limpieza.

Uso de materiales y herramientas en la limpieza

La selección adecuada de materiales y herramientas es fundamental para llevar a cabo un proceso de limpieza efectivo y seguro en mezcladoras industriales. Esto no solo asegura que se eliminen los residuos de manera eficiente, sino que también prolonga la vida útil del equipo.

Acero inoxidable como material preferente

El acero inoxidable se ha convertido en el material preferido en la fabricación de mezcladoras industriales debido a su resistencia a la corrosión y su facilidad de limpieza. Este material no solo cumple con los estándares higiénicos requeridos, sino que también es duradero y eficiente para evitar reacciones químicas con los productos mezclados.

- Las superficies de acero inoxidable son menos propensas a acumular suciedad y residuos, lo que facilita la tarea de limpieza.

- Este material soporta una amplia variedad de productos químicos utilizados durante el proceso de limpieza, asegurando que no haya alteraciones en su composición.

- El uso de acero inoxidable también minimiza la posibilidad de que se produzcan contaminaciones cruzadas, un aspecto crítico en industrias como la alimentaria y farmacéutica.

Soluciones de limpieza ecológicas

El enfoque en la sostenibilidad ha impulsado el uso de soluciones de limpieza ecológicas. Estas alternativas son efectivas para eliminar residuos mientras se minimiza el impacto ambiental.

- Los detergentes biodegradables son una opción favorable, ya que se descomponen naturalmente y no contribuyen a la contaminación del entorno.

- Incluso algunos productos de limpieza pueden elaborarse a partir de ingredientes naturales, lo que los hace seguros para el uso en la industria de alimentos y bebidas.

- La utilización de soluciones de limpieza que no contengan químicos agresivos también reduce el riesgo de dañar la superficie de las mezcladoras, preservando su integridad y prolongando su vida útil.

Transporte mecánico de materiales en polvo

El transporte adecuado de materiales en polvo es vital en la limpieza de mezcladoras industriales. Esto asegura que no queden residuos en las áreas de mezcla y que el proceso de limpieza sea eficiente.

- Existen sistemas mecánicos diseñados específicamente para mover polvos y sólidos, lo que previene la acumulación de material en la mezcladora.

- Estos sistemas, como transportadores o aspiradoras industriales, facilitan la extracción de restos antes de llevar a cabo la limpieza intensiva.

- Utilizar equipos de transporte que reduzcan el contacto manual con los residuos también minimiza el riesgo de contaminación y mejora las condiciones de seguridad para el personal involucrado.

Mantenimiento posterior a la limpieza

El mantenimiento después de la limpieza es fundamental para garantizar el rendimiento óptimo de la mezcladora industrial. Un adecuado seguimiento previene fallas mecánicas y asegura que el equipo funcione de manera eficaz en procesos futuros.

Inspección de piezas y sistemas de pesaje

Realizar una inspección minuciosa de las piezas y componentes es esencial para detectar anomalías que puedan afectar el funcionamiento de la mezcladora. Esta revisión debe incluir:

- Verificación del estado de las palas mezcladoras, asegurándose de que no presenten desgaste o daño, lo cual podría comprometer la calidad de la mezcla.

- Inspección detallada de los rodamientos y sellos, observando signos de fricción o sudoración de aceite, ya que su deterioro impacta la eficiencia operativa.

- Comprobación de los sistemas de pesaje, asegurando que estén calibrados correctamente para evitar errores en las cantidades de mezcla y asegurar la precisión en los productos finales.

Lubricación y ajuste

Un mantenimiento adecuado incluye la lubricación de componentes mecánicos para garantizar un funcionamiento suave. Es importante considerar lo siguiente:

- Aplicación de lubricantes apropiados en puntos críticos, como ejes y rodamientos, lo que ayudará a minimizar la fricción y el desgaste.

- Ajuste de tensores y correas, asegurándose de que estén en las condiciones adecuadas para evitar problemas de deslizamiento que puedan comprometer la mezcla.

La lubricación regular no solo prolonga la vida útil del equipo, sino que también reduce el riesgo de fallas mecánicas y asegura que la mezcladora opere a su máxima capacidad.

Contáctanos

Documentación y trazabilidad de procesos

Llevar un registro detallado de las actividades de mantenimiento es crucial para la trazabilidad. La documentación adecuada incluye:

- Registro de todas las inspeciones realizadas, resaltando cualquier hallazgo y las acciones tomadas.

- Documentación de los productos de limpieza utilizados, así como las fechas de las limpiezas y mantenimientos.

- Llevar control sobre las calibraciones realizadas en sistemas de pesaje, lo que asegura que se mantenga la precisión a lo largo del tiempo.

La trazabilidad no solo cumple con normas de calidad, sino que también es fundamental para auditorías y mejora continua en el proceso de producción.

La mezcladora horizontal es una herramienta indispensable en múltiples sectores industriales que requieren mezclas homogéneas, rápidas y de calidad. Su diseño eficiente y adaptable la convierte en una solución ideal para optimizar procesos productivos y asegurar estándares altos en cada lote.

En Minecsa te ofrecemos la mejor mezcladora horizontal. Llámenos al .